2024/02/18

作為對IATF 16949條款9.2.2.3制造過程審核的實施指南,AIAG從2007年發布第1個特殊過程評估標準CQI-9 熱處理系統評估以來,由于其針對特定制造過程的專業性和質量關注點的精準把握,以及對特定過程風險的識別和控制,其發布的每一個CQI特殊過程評估標準,均受到了汽車OEM及其供應鏈的較高評價和特別推崇。

2022年8月,AIAG 正式發布了CQI-30橡膠加工過程系統評估,這意味著CQI 特殊過程評估系列又增加了新成員。同時也標志著橡膠產品的制造組織在進行制造過程審核時,終于有了可實施的標準。

作為AIAG CQI特殊過程評估系列標準之一,CQI-30橡膠加工過程系統評估標準的發布,定義了橡膠制品行業質量管理體系的基本要求,同時為橡膠制品行業提供了制造過程審核共同的方法,以達成行業的持續改進、缺陷預防和降低供應鏈的變差和浪費。

何謂CQI-x?

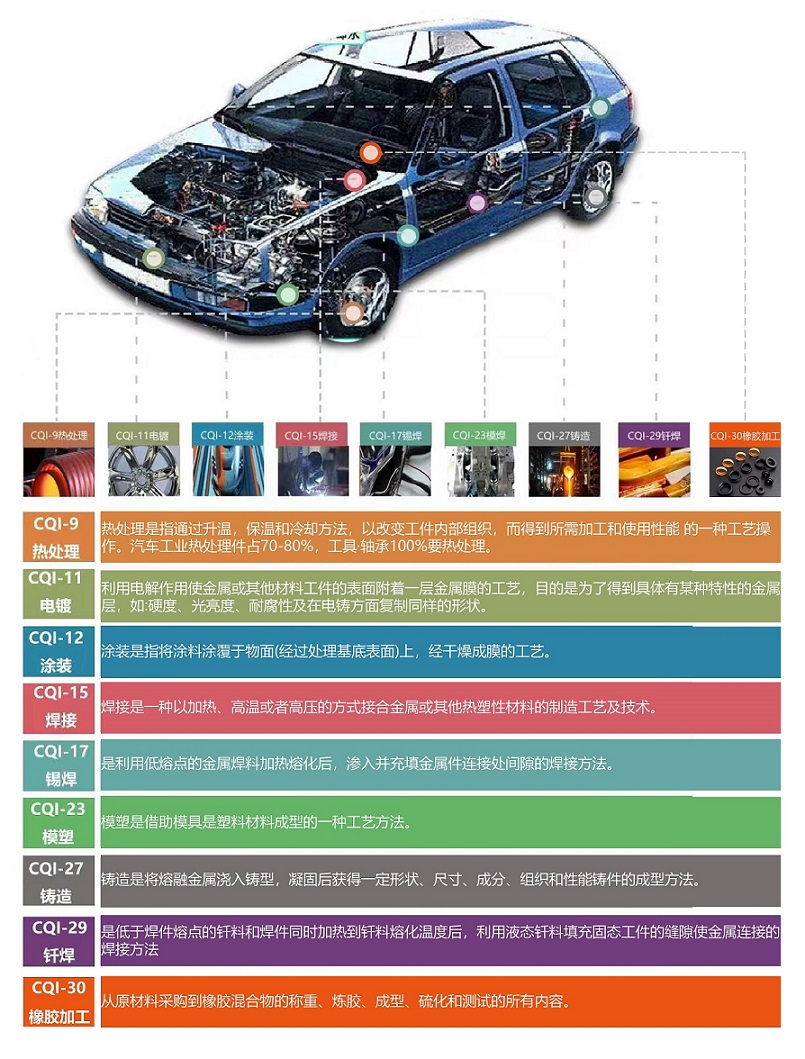

熱處理、電鍍、噴涂、焊接、錫焊、模塑、鑄造、釬焊和橡膠加工等作為特殊的工藝過程,由于其材料特性的差異性、工藝參數的復雜性和過程控制的不確定性,長期以來一直視為汽車零部件制造業的薄弱環節,并將在很大程度上直接導致整車產品質量的下降和召回風險的上升。

為了系統解決上述問題,美國汽車工業行動集團(AIAG)的工作小組先后開發了持續質量改進(Continuous Quality Improvement:CQI)系列標準——

目前已發行的CQI特殊工藝過程管控系列標準的版本變化如下——

CQI-30概述

汽車上有很多零部件用到橡膠材料,占到整車重量的3.5%~8%,是繼鋼鐵后的第二大應用材料。橡膠混煉與成型作為一個特殊的工藝過程,由于其材料特性的差異性、工藝參數的復雜性和過程控制的不確定性,長期以來一直視為汽車零部件制造業的薄弱環節,并將很大程度上直接導致整車產品質量的下降和召回風險的上升。

美國汽車工業行動集團AIAG的特別工作小組2022年8月發布了橡膠加工系統評審-混煉和成型(Rubber Process System Assessment- Mixing & Molding :RSA)CQI-30標準第一版。

CQI-30標準作為客戶和產品標準補充要求。該標準定義了橡膠混煉與成型的基本要求,提供了橡膠制造過程審核的共同方法, 以達成持續改進、缺陷預防和降低供應鏈的變差和浪費。

RSA用以評估一家企業達到評估標準的能力,達到客戶的要求、行業規定和企業自定的標準。RSA也可以在企業與其供應商之間使用。

美國戴姆勒克萊斯勒、福特、通用等主機廠在其特殊要求中均對橡膠混煉與成型系統評審提出要求,凡是橡膠混煉與成型供應商都必須按CQI-30要求進行評估。

CQI-30目標和用途

目標:

開發一種橡膠成型和混煉管理系統,以提供持續改進,強調缺陷預防和減少供應鏈中的變化和浪費。

用途:

1、福特 Q1、IATF 16949、VDA 等。它是對汽車行業標準的補充。OEM、Tier 1、Tier 2 等 CQI-30在客戶特殊要求中提及。

2、CQI-30還可以作為特定制造過程可接受性的通行證。

3、CQI-30是由內部和/或外部客戶和/或第三方執行的一種評估和審核。

CQI-30主要內容

CQI-30 適用于橡膠加工工藝過程,包括混煉和成型。標準文件包含 8 個部分,重點是預審調查、管理職責和質量策劃、作業審核、橡膠混煉、檢驗和測試、設施和設備、成型和基材制備,包括對所有規模的組織進行混煉和模塑(成型)操作的要求。即從原材料采購到橡膠化合物的稱重、混煉、成型控制、整理和測試,還包括檢查和測試指南、設施和設備的最佳實踐、壓縮、傳遞和注射成型以及基材制備。

1、預審調查

預審調查是對供應商的橡膠加工過程進行確認與預評估,雖然標準要求未明確規定這個預審調查的時間,但是從實際應用上來看,應該是在正式審核前通過進行的預評估,評估的方法可以是文件評審或現場評審,也可以是兩者的結合。

預審調查的內容有:

1、目前的制造過程

2、主要的硫化方法

3、硫化后的加工過程、檢驗方法、質量表現

4、實驗室的能力狀態

5、現行的質量體系認證狀態

2、管理職責和質量策劃

此部分內容是從質量策劃的角度來系統評審供應商的過程能力,包括20項內容,這些內容大多我們可以從IATF16949中找到相應的出處。

1、人員資格:要求現場配備專業的橡膠成型技術全職人員,職位需反映在組織結構圖中,職位描述應確定資格要求

2、APQP:采用先期質量策劃,進行可行性研究和內部批準,客戶批準前禁止工藝更改,變更需與客戶聯系并記錄

3、PFMEA:組織需有FMEA并應反映當前的流程,針對每個零件或零件族,處理每個過程步驟,使用多功能小組,定義與控制所有特殊特性

4、過程控制計劃:文件化控制計劃必須更新,包括特殊特性的定義,覆蓋每個零件、零件族或特定過程,識別設備和關鍵參數,并與FMEA等文件一致

5、產品標準與規范:所有與橡膠加工相關的引用標準應是最新的和可用的,建立文件控制系統以管理與維護客戶規范和工程標準

6、經驗教訓:所有與橡膠加工相關的內部和外部的最佳實踐和經驗教訓應形成文件并保持更新

7、文件化的工藝規程:制定橡膠零件制造工藝規范,包括具體要求和操作參數,以保持過程控制。可以采用不同形式的文件化記錄

8、實施產品特性的過程能力研究:組織應進行過程能力研究來確保生產出可接受的產品(如,成型厚度,重量),定義重大變更,制定行動計劃并進行跟蹤落實

9、數據搜集:組織應建立一個過程,按規定的時間間隔收集、分析產品和過程數據,并作出反應

10、記錄:所有過程控制和測試記錄應在它們被創建的年份之后至少再保留一年

11、內審:內部評估應至少每12個月完成一次,使用最新版本的AIAG CQI-30橡膠加工系統評估-密煉和成型

12、返工:返工過程應由授權人員進行,并定義允許和不允許再加工的產品特性。返工活動應有專用的控制表和記錄,符合客戶要求

13、內外部問題:質量部門應評審、處置并記錄客戶和內部抱怨的問題

14、持續改進:持續改進應提高質量和生產率,按優先級排列行動,并證明計劃有效性

15、不合格品管理:有預先確定的人員負責對隔離區物料的管理

16、作業指導書:所有過程應有文件化的作業指導書,并可利于獲取包含緊急情況、設備操作和應急反應、產品檢驗等說明

17、培訓:組織和管理層應當對員工進行培訓。包括后備和臨時員工。應保存培訓記錄和有效性的評估。管理層應定義資格要求和持續培訓

18、人員能力矩陣表:基本管理和監督職能應始終由合格人員履行,并應提供這些基本職責矩陣表供審查

19、預防性維護:關鍵設備的預防性維護應采用閉環過程:請求、實施和有效性評估。設備操作員應報告問題,公司數據應用于改進預防性維護計劃。維護數據應收集和分析,作為預見性維護的一部分

20、備件清單:組織應制定關鍵備件清單,備件必須可用,以盡量減少生產中斷。管理關鍵備件的過程和標準,包括備件清單、庫存和供應商信息、更新、采購和維護最低數量

3、作業審核

抽取樣品,原材料開始,跟蹤與驗證過程控制方法的實施情況及相關檢驗記錄、包裝、物流過程是否符合要求

4、橡膠混煉

包括7項內容——

1、原材料采購:包括的內容有原材料的采購規范、風險管理、原材料采購、原材料接收管理及相關的不合格品的管理、供應商評審

2、原材料的內部處置管理:需要對零件或容器進行標識,以避免錯誤的加工或批次的混淆,原材料、半成品、成品應適當區隔和標識,并存儲在專門指定和明確劃定的區域,出廠批次應可追溯至入廠批次,并能能夠信息進行根本原因分析和持續改進

3、原材料稱量:建立原材料重量的控制系統,并且建立公差規范,建立與維護測量系統,建立完整的材料識別與追溯系統,使用防錯系統避免錯誤使用

4、配方控制:建立配方控制系統,確保配方的建立、實施、變更過程是可控

5、煉膠:應有文件化的程序識別每個過程/設備的關鍵卡料點并對其進行監控,關鍵材料卡料點監控包括籃子,桶,材料容器,裝卸設備,烘箱皮帶,負載料斗和傳遞皮帶等

6、收片整理:處理、儲存和包裝的過程確保煉好的膠料的質量,保持膠料的清潔度并且存儲在受控環境中

7、質量控制-膠料的檢驗:現場人員執行質量控制的要求,驗證所有的工藝步驟已按規定的工藝順序和在規定的時間內完成

5、檢驗和試驗

包括6項內容——

1、抽樣檢驗計劃

2、橡膠測試能/設備

3、拉伸性能測試

4、硬度測試

5、壓縮測試

6、內部(公司內)基本分析能力

6、設施和設備

包括5項內容——

1、基本要求:設備對料的控制,尤其是防流入與防流出的控制

2、溫控設備:溫度設備參數及異常的管控

3、預防性及預見性設備維護

4、過程監視及測量裝置的校準

5、生產設備保養:包括日常保養與清潔要求

7、成型

包括4項內容——

1、成型通用要求:包括控制計劃及其實施過程中人、機、料、法、環、測的管理要求

2、模壓成型的特殊要求:包括預成型件及嵌件的控制要求

3、壓鑄成型的特殊要求:包括壓模機及嵌件的控制要求

4、注射成型的特殊要求:包括幾何形狀規范、噴射噴嘴及嵌件的控制要求

8、基材準備

包括3項內容——

1、金屬基材要求:包括來料檢驗、金屬表面質量控制及相關的清潔度管理

2、膠粘劑要求:包括膠粘劑選擇、混合、加工過程及相關容器的控制管理

3、塑化成型要求:包括來料、表面處理、成型過程的控制管理

關于企航顧問