SERVICE

400-677-1258

上海市長寧區(qū)番禺路390號(hào)時(shí)代大廈21層

office@isosqt.com

2022/10/22

2022年10月中旬,企航顧問為蘇州華锝半導(dǎo)體有限公司提供的《精益管理——零缺陷防錯(cuò)技術(shù)(POKA-YOKE)》高級(jí)研修班圓滿結(jié)束。

本次課程旨在通過企航顧問精益專家的講解使學(xué)員能夠掌握POKA-YOKE的方法和路徑,以達(dá)到在工作中減少錯(cuò)誤來提高產(chǎn)品利潤率,減少時(shí)間的浪費(fèi)提高生產(chǎn)力,提高產(chǎn)品使用人性化、提高消費(fèi)者滿意度和信譽(yù),提高產(chǎn)品的可靠性。

蘇州華锝半導(dǎo)體有限公司由國內(nèi)半導(dǎo)體業(yè)MEMS傳感技術(shù)領(lǐng)軍企業(yè)——華景傳感科技有限公司和國內(nèi)半導(dǎo)體封測(cè)龍頭企業(yè)——蘇州固锝電子股份有限公司【股票代碼:002079】合資創(chuàng)立,從事MEMS傳感器產(chǎn)業(yè)后端技術(shù)研發(fā),及MEMS傳感器先進(jìn)封測(cè)業(yè)務(wù)。

關(guān)于POKA-YOKE

POKA-YOKE,是日文“防錯(cuò)”的意思,又稱愚巧法、防呆法,意即在過程失誤發(fā)生之前即加以防止。是一種在作業(yè)過程中采用自動(dòng)作用、報(bào)警、標(biāo)識(shí)、分類等手段,使作業(yè)人員不特別注意也不會(huì)失誤的方法。

防錯(cuò)是日本質(zhì)量管理專家新江滋生先生在20世紀(jì)60年代提出的。防錯(cuò)的目的是在產(chǎn)品設(shè)計(jì)和生產(chǎn)過程中盡可能早地發(fā)現(xiàn)和改正錯(cuò)誤,杜絕產(chǎn)品缺陷的產(chǎn)生。防錯(cuò)技術(shù)是指在設(shè)計(jì)產(chǎn)品、夾具、工藝等過程中充分應(yīng)用防錯(cuò)思想的設(shè)計(jì)方法,是為防止制造不合格而進(jìn)行的設(shè)計(jì)和開發(fā)。

在此意義下,防錯(cuò)法有以下作用:

1、減少錯(cuò)誤來提高產(chǎn)品利潤率;

2、減少時(shí)間的浪費(fèi)可以提高生產(chǎn)力;

3、提高產(chǎn)品使用人性化、提高消費(fèi)者滿意度和信譽(yù);

4、提高產(chǎn)品的可靠性。

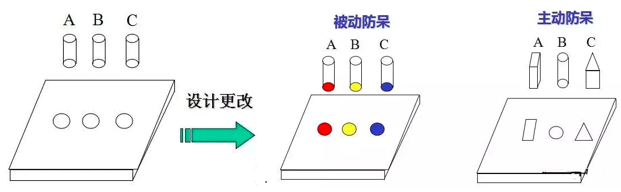

防錯(cuò)主要體現(xiàn)設(shè)計(jì)方面,又可看作是防呆設(shè)計(jì)。防呆設(shè)計(jì)還有提高工作效率,降低成本的意義。因?yàn)榉来粼O(shè)計(jì)可以讓裝配的工人第一次就做對(duì),想錯(cuò)也錯(cuò)不了,提高裝配的效率。

POKA-YOKE基本理念

1、決不允許哪怕一點(diǎn)點(diǎn)缺陷產(chǎn)品出現(xiàn),要想成為世界級(jí)的企業(yè),不僅在觀念上而且必須在實(shí)際上達(dá)到“零缺陷”。

2、生產(chǎn)現(xiàn)場(chǎng)是一個(gè)復(fù)雜的環(huán)境,每一天的每一件事都可能出錯(cuò),差錯(cuò)導(dǎo)致缺陷,缺陷導(dǎo)致顧客不滿和資源浪費(fèi)。

3、我們不可能消除差錯(cuò),但是必須及時(shí)發(fā)現(xiàn)和立即糾正,防止差錯(cuò)形成缺陷。

POKA-YOKE的五大原則

1、消除(Elimination):將可能錯(cuò)誤消除在過程和產(chǎn)品被重新設(shè)計(jì)的過程中;

2、替代(Replacement):是進(jìn)入更可靠的過程的一個(gè)變更;

3、簡單化(Facilitation):將過程運(yùn)行變的更簡單化,也更可靠;

4、檢測(cè)(Detection):使錯(cuò)誤在下一步操作前被發(fā)現(xiàn);

5、緩和(Mitigation):是將錯(cuò)誤的影響降低到最低。

POKA-YOKE的五類方法

1、失效-安全裝置(Fail-safe devices)

互鎖順序(Interlooking sequences):保證在前一個(gè)操作順利完成前,下一個(gè)操作不能開始;

預(yù)警與中斷(Alarm and cutoff):將在過程中出現(xiàn)法場(chǎng)情況時(shí)被激活;

全部完成信號(hào)(All-clear signals):將在全部補(bǔ)救措施完成后被激活;

防傻型工件夾緊裝置(Foolproof):保證工作的一部分只能被固定在一個(gè)位置;

限位機(jī)械裝置(Limiting mechanisms):用來保證工具不能超過某一位置或數(shù)量。

2、傳感器放大(Magnification of senses)

用來增強(qiáng)人的視覺、聽覺、嗅覺、觸覺、味覺和肌肉力量,如:光學(xué)放大、多重視覺和聽覺信號(hào)、監(jiān)控危險(xiǎn)過程的遙控以及用圖片代替文字等等。

3、冗余(Redundancy)

用作保證質(zhì)量的附加措施。

多重確認(rèn)碼(Multiple-identifycodes):例如防止產(chǎn)品混淆的條碼和彩色碼;

冗余措施和批準(zhǔn)(Redundant actions and approvals):需要兩個(gè)人獨(dú)立工作;

審核評(píng)審和檢查程序(Audit review and checking procedure):保證計(jì)劃被跟蹤;

驗(yàn)證設(shè)計(jì)(Design for verification):利用特殊設(shè)計(jì)如:觀察孔,來確定產(chǎn)品或過程是否在令人滿意的執(zhí)行;

復(fù)合測(cè)試臺(tái)(Multiple test stations):可檢查很多特征,如出現(xiàn)在高速生產(chǎn)線上的特征。

4、倒計(jì)數(shù)(Countdown)

組織讀出數(shù)據(jù)和信息過程來讓錯(cuò)做程序保持并行,以便檢查每一個(gè)步驟,如航天器發(fā)射,它還在手術(shù)操作和焊接中被有效應(yīng)用。

5、特殊檢驗(yàn)、控制裝置(Special checking and control devices)

如計(jì)算機(jī)檢查信用帳號(hào),無效帳號(hào)被拒絕,及時(shí)的反饋被提供。

POKA-YOKE實(shí)施步驟

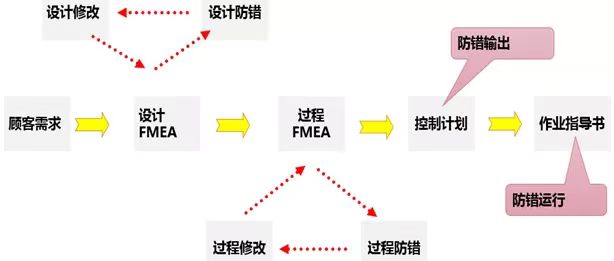

【上圖:POKA-YOKE實(shí)施流程圖】

第一步,成立防錯(cuò)小組

俗話說“聞道有先后,術(shù)業(yè)有專攻”,專業(yè)的事要交給專業(yè)的人做,用擅長于防錯(cuò)的人做,小組成員應(yīng)包含設(shè)計(jì)、工藝、生產(chǎn)、品質(zhì)等相關(guān)人員。

第二步,發(fā)現(xiàn)問題

來源于:

1、以往產(chǎn)品或類似設(shè)計(jì)缺陷導(dǎo)致防錯(cuò)失效;

2、零部件供應(yīng)商、總裝生產(chǎn)、服務(wù)店、用戶反饋等反饋的問題;

3、產(chǎn)品設(shè)計(jì)標(biāo)準(zhǔn);

4、產(chǎn)品/設(shè)計(jì)FMEA;

5、分析SPC數(shù)據(jù);

……

第三步,分析錯(cuò)誤原因

對(duì)已經(jīng)存在的人為錯(cuò)誤進(jìn)行分析,找出錯(cuò)誤原因所在,以及這些錯(cuò)誤可能造成的后果進(jìn)行預(yù)測(cè)分析。確定根本原因是對(duì)應(yīng)用防錯(cuò)技術(shù)以消除缺陷至關(guān)重要的。找出缺陷發(fā)生的源頭,用質(zhì)量管理七工具和5Why方法找出根本原因。

【上圖:原因分析常用方法】

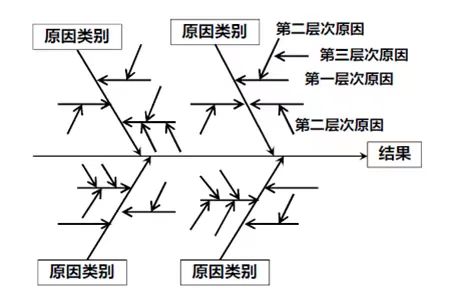

【上圖:因果圖】

第四步,制定解決問題的基本方案

頭腦風(fēng)暴是一種可以激發(fā)產(chǎn)生大量的有創(chuàng)意的點(diǎn)子方法。也可利用工廠相似的防錯(cuò)裝置。錯(cuò)誤預(yù)防是通過產(chǎn)品設(shè)計(jì)、裝配輔助措施等只允許以正確的方式進(jìn)行生產(chǎn)活動(dòng)的方法,實(shí)際生產(chǎn)要確保在產(chǎn)生錯(cuò)誤的環(huán)節(jié)(缺陷來源)就直接將錯(cuò)誤探測(cè)出來。

第五步,評(píng)估選擇正確的解決方案

防錯(cuò)方案的評(píng)估和選擇,應(yīng)當(dāng)遵循“簡單、高效、低成本”的原則,對(duì)于防錯(cuò)的投入產(chǎn)出分析,對(duì)方案進(jìn)行成本/效益分析,評(píng)審行動(dòng)方案,選擇最優(yōu)方案,在此基礎(chǔ)上提出實(shí)施計(jì)劃。

然后確定工序上的更改,選擇合適的防錯(cuò)裝置,制定責(zé)任及時(shí)間表,分配所需的資源。要站在產(chǎn)品的生產(chǎn)周期的角度來評(píng)判,局部和靜態(tài)的思維會(huì)阻礙正確決策的形成。對(duì)于設(shè)計(jì)無法滿足防錯(cuò)(成本、產(chǎn)品平臺(tái)化、復(fù)雜生產(chǎn)工藝)進(jìn)行工藝控制防錯(cuò)。

方案評(píng)估時(shí)應(yīng)考慮:

1、產(chǎn)品功能、結(jié)構(gòu)設(shè)計(jì)增加防錯(cuò);

2、制造過程中工藝防錯(cuò)。

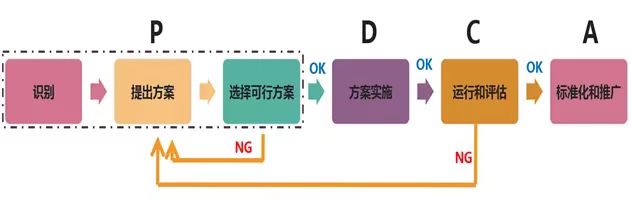

第六步,實(shí)施方案

在實(shí)施方案過程中,要不斷根據(jù)實(shí)際的情況進(jìn)行調(diào)整,并不斷地進(jìn)行改進(jìn)還完善,實(shí)現(xiàn)方案的利益最大化。

第七步,運(yùn)行和評(píng)估

收集數(shù)據(jù)與實(shí)施前相比較。

第八步,標(biāo)準(zhǔn)化和推廣

對(duì)防錯(cuò)過程進(jìn)行評(píng)審,前面的過程和結(jié)果進(jìn)行總結(jié),建立防錯(cuò)案例數(shù)據(jù)庫,探討方案能否復(fù)制、推廣其他類似產(chǎn)品,特別要注意標(biāo)準(zhǔn)化,它包括:

1、為新的系統(tǒng)/裝置建立文檔、圖紙;

2、更新現(xiàn)有文檔,清理無用的文檔;

3、重新評(píng)估現(xiàn)有的工作程序(包括操作、維護(hù)、檢查等)并進(jìn)行必要的修定對(duì)相關(guān)人員進(jìn)行培訓(xùn)。

建立防錯(cuò)數(shù)據(jù)庫,為以后新項(xiàng)目/產(chǎn)品進(jìn)行防錯(cuò)。數(shù)據(jù)庫來源于:

1、以往產(chǎn)品或類似設(shè)計(jì)缺陷導(dǎo)致防錯(cuò)失效;

2、以往生產(chǎn)經(jīng)驗(yàn),總結(jié)出常見的人為錯(cuò)誤;

3、零部件供應(yīng)商、總裝生產(chǎn)、服務(wù)店、用戶反饋等反饋的問題;

4、產(chǎn)品設(shè)計(jì)標(biāo)準(zhǔn);

5、產(chǎn)品/設(shè)計(jì)FMEA;

……

POKA-YOKE案例

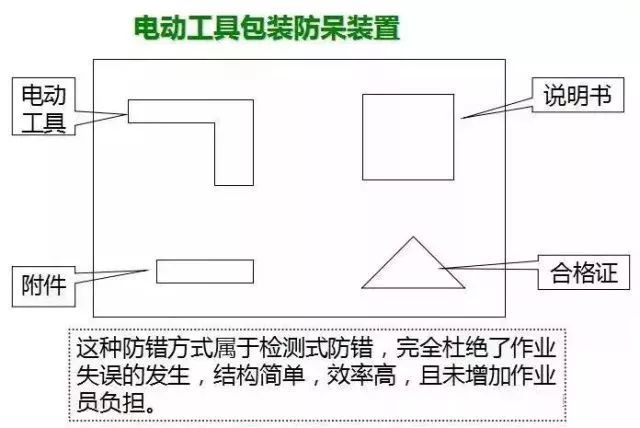

例1、電動(dòng)工具包裝防呆裝置

問題:電動(dòng)工具,附件,說明書及合格證 作為一個(gè)一體化包裝送至客戶,但總是發(fā)生漏裝或錯(cuò)裝事件,在對(duì)包裝配線員工進(jìn)行培訓(xùn)及懲罰后效果均不明顯。

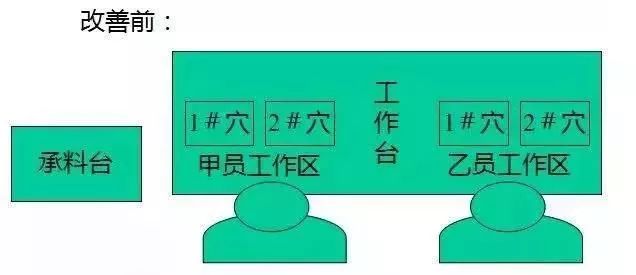

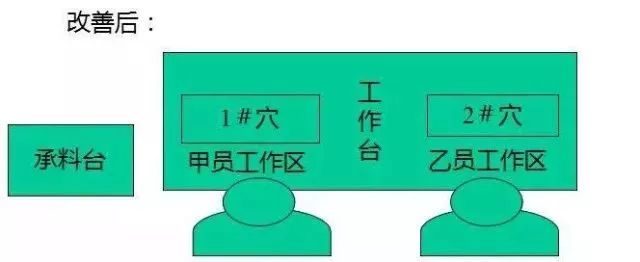

例2、手機(jī)殼生產(chǎn)混穴的防呆改善

問

題點(diǎn) :1#,2#混裝

原因分析:人的生理極限造成不可避免的遺漏

解決措施:改變流程,每人只負(fù)責(zé)一個(gè)穴號(hào)的產(chǎn)品并定好產(chǎn)品的擺放區(qū)域

效果:改善前混穴率為1%,改善后沒有混穴。

關(guān)于企航顧問

微信平臺(tái)

線上課程